RBI چیست ؟ آشنایی با مفاهیم ، روشها و استانداردهای بازرسی بر مبنای ریسک در صنایع سنگین ، فولاد ، نفت و گاز و پتروشیمی

1. RBI چیست؟

RBI مخفف شده اصطلاح Risk Based Inspection به معنای بازرسی بر مبنای ریسک ، یک روش نوين (از دهه نود میلادی) در بازرسی فنی است.

بازرسی مبتنی بر ریسک (RBI) یک روش و فرآیند تحلیل است که بر خلاف بازرسی سنتی که بازرسی مبتنی بر شرایط (condition-based inspection) است ، نیاز به ارزیابی کیفی یا کمی از احتمال خرابی (probability of failure_PoF) و پیامد عدم موفقیت (consequence of failure_CoF) مرتبط با هر تجهیز و مدارهای پایپینگ آن ، در یک واحد فرآیندی خاص دارد .

برخلاف روشهای سنتی بازرسی، فاصله زمانی ثابت برای بازرسی بر مبنای ریسک تعريف نمی گردد. در برنامه RBI ، قطعات جداگانه از تجهیزات را با میزان ریسک آنها طبقه بندی می کند و تلاش های بازرسی را بر اساس این طبقه بندی در اولویت قرار می دهد.

با استفاده از بازرسي بر مبناي ريسك، ضمن اجتناب از بازرسيهای مكرر، ميتوان امكانات و توانمنديهای بازرسی را بر روي دستگاههای با ريسک بالاتر متمركز كرد.

در واقع هدف اصلی بازرسی بر مبنای ریسک ،به حداقل رساندن خطرات براي انسان و محيط ، به واسطه خرابی (یا دقیقتر بگوییم : تخریب و خوردگی) يك تجهيز است. که به موازات آن، استراتژی بکار رفته بايد از نظر هزينه هم مؤثر و مفيد باشد.

افزایش عمر و کیفیت سیستم ، همیشه رابطه مستقیم با هزینه های بازرسی دارد. RBI این بهینه سازی را برای ما فراهم میکند.RBI به ما این امکان را میدهد که نقطه بهینه بین هزینه اقتصادی و خطر زایی تجهیز ناکارآمد را پیدا کنیم و دقیقا به موقع، نسبت به رفع نقایص اقدام کنیم، نه زودتر (که باعث ازدیاد و هدر رفتن هزینه ها شود) و نه دیرتر (که باعث خطر آفرینی گردد)

RBI یعنی کاهش ریسک ،افزایش قابلیت اطمینان و بهینه سازی برنامه های بازرسی فنی .

تجربه موفق اجرای بازرسی مبتنی بر ریسک در صنعت نفت، گاز، پالایشگاه و پتروشیمی جهان نشانگر اهمیت این مقوله در حوزه مدیریت هزینه های نگهداری و تعمیرات است.

2. فرایند بازرسی برمبنای ریسک (RBI Process)

RBI را می توان برای اولویت بندی فعالیت های مرتبط با بازرسی ، معمولاً با استفاده از آزمایش غیر مخرب (NDT) ، به منظور کاهش عدم قطعیت در مورد وضعیت صدمه واقعی تجهیزات استفاده کرد.

علاوه بر NDE ، فعالیتهای کاهش ریسک اضافی که توسط یک ارزیابی RBI مشخص شده اند ، ممکن است شامل تغییر در ساخت و ساز ، نصب آسترهای مقاوم در برابر خوردگی، عایق کاری ، تغییرات شرایط کار ، تزریق مواد شیمیایی مهار خوردگی ، رنگ و پوشش ضد خوردگی و غیره باشد.

مراحل مدیریت خوردگی براساس بازرسی مبتنی بر ریسک را می توان به ترتیب زیر بیان کرد :

در این فرآیند در مرحله اول ریسک هر یک از تجهیزات بطور مجزا محاسبه می گردد، در مرحله دوم تجهیزات بر اساس میزان ریسک رتبه بندی و مرتب می شوند. در مرحله سوم برنامه بازرسی فنی بر اساس میزان ریسک تجهیزات تدوین می گردد. در مرحله چهارم تصمیمات لازم جهت مدیریت و کاهش خوردگی ارائه می گردد.و در نهایت در مرحله پنجم با انجام ارزیابی مجدد، اقدامات صورت گرفته جهت مدیریت خوردگی، سنجش و اندازه گیری می شود.

تعیین و تحليل ريسك، تلاش مي كند به سوالات زير پاسخ دهد:

– بروز چه اشكالاتی منجر به خرابی سيستم مى شود؟

– اين اشكال چگونه به وجود مي آيد؟

– رخداد آن چه احتمالی دارد؟

– نتيجه و پيامد آن واقعه چه خواهد بود؟

برنامه ریزی بازرسی (Inspection Planning)

RBI شرایط تصمیم گیری آگاهانه در خصوص فرکانس بازرسی و سطح اثر بخشی انواع روش های NDE را به ازای هر یک از تجهیزات در کارخانه را فراهم می کند. RBI با کاهش فرکانس بازرسی تجهیزات با ریسک پایین و تمرکز بر روی تجهیزات با ریسک بالاتر شرایط مدیریت بهینه هزینه ها در حوزه بازرسی فنی را امکان پذیرمی کند.

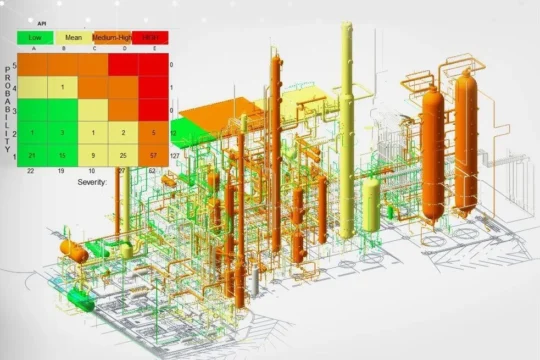

نرم افزارهای بازرسی مبتنی بر ریسک

با توجه به پیچیدگی و حجم زیاد محاسبات موجود در بازرسی مبتنی بر ریسک اساساً پیاده سازی RBI به صورت دستی و غیر ممکن است. نرم افزارهایی وجود دارند که RBI را مبتنی بر استاندارد API 580 – 581 ارائه می دهند.

یک نرم افزار خوب باید قادر باشد اطلاعات و دیتای خام را گرفته و مراحل ارزیابی ریسک برای تجهیزات تجت فشار مانند کمپرسور، پمپ ،لوله ، مبدل های حراتی، مخازن تحت فشار، و شیرهای اطمینان را محاسبه کند.

جهت حمایت از کارآفرینان برجسته ایرانی، نرم افزارها و شرکتهای انجام بازرسی بر مبنای ریسک را برای هر شهر معرفی خواهیم کرد. دوستانی که تمایل دارند نام آنها بررسی و ذکر گردد در کامنت یا خصوصی به ما پیام دهند.

3. استانداردهای بازرسی بر مبنای ریسک

استانداردهای بازرسی بر مبنای ریسک ممکن است طیف وسیعی از مدارک بین المللی را دربر گیرد ولی در اینجا قصد داریم مهمترین استانداردهایی را که در صنایع سنگین و علی الخصوص در نفت و گاز و پتروشیمی و صنایع پالایش کاربرد فراوان دارند را به شما معرفی کنیم.

- استاندارد API 580

- استاندارد API 581

- استاندارد API 571

- استاندارد API 572

- استاندارد API 579 (ASME FFS)

- استاندارد ASME PCC3

استاندارد API RP 580 (ارزیابی ریسک به صورت کیفی) حداقل دستورالعمل ها را برای اجرای یک برنامه مؤثر و معتبر RBI تعیین می کند.

استاندارد API RP 581 ( ارزیابی ریسک به صورت کمی مبتنی بر محاسبات دقیق آماری)

جزئیات مراحل و اجرای بازرسی RBI برای تجهیزات تحت فشار را نشان می دهد.

API 571 (تعیین مکانیزم های تخریب برای تجهیزات تحت فشار)

API 572 (تدوین برنامه های بازرسی برای تجهیزات تحت فشار)

API 579 / ASME FFS-1 Fitness for Service : یکی دیگر از استانداردهای موسسه API که در دو استاندارد بالا نیز به آن رفرنس فراوانی داده شده ، استاندارد API 579 / ASME FFS-1 می باشد. API 579-1 به بررسی مناسب بودن برای سرویس دهی میپردازد که در مطلبی جداگانه مورد بحث قرار دادیم.

ASME PCC-3 با عنوان ” برنامه ریزی بازرسی با استفاده از روشهای مبتنی بر ریسک “

BS DIN EN 16991 : که البته نسبت به استانداردهای بالا کاربرد کمتری دارد.BS EN 16991 چارچوب بازرسی مبتنی بر ریسک (RBIF) را مشخص می کند و دستورالعمل های بازرسی و نگهداری مبتنی بر ریسک (RBIM) را در صنایع هیدروکربن و فرآیندهای شیمیایی ، تولید برق و سایر صنایع که RBI کاربرد دارد ارائه می دهد.

امروزه شركت های بزرگ نفتی از روش هاي كيفی بازرسی بر مبنای براي ريسك مطابق با استاندارد API 580 برای ارزيابي اوليه ريسك و شناسايي تجهيزات با ريسك بالا استفاده کرده و سپس، به كمك روش های بازرسی بر مبنای ریسک كمّی مطابق با استاندارد API 581 ،تجهيزات شناسايی شده با ريسك بالا را مورد ارزیابی قرار می دهند.

4. نگاهی دقیقتر به جزییات و اصطلاحات فنی

4.1 اصلا تعریف ریسک چیست؟ و چگونه محاسبه میشود ؟

بر اساس تعريف ارائه شده در استاندارد API 580 و API 581 ، ريسک ، به صورت زير قابل محاسبه است: احتمال خرابی x پیامد حاصل از خرابی = ریسک

محاسبه ریسک در روش بازرسی مبتنی بر ریسک شامل تعیین احتمال خرابی همراه با ارزیابی پیامد از کارافتادگی تجهیز به واسطه خرابی ایجاد شده است.

Risk(t) = Probability of Failure(t) × Consequence of Failure

در رابطه فوق (Risk(t ریسک محاسبه شده برای یک تجهیز خاص است.

(Probability of Failure(t ، احتمال خرابی یک تجهیز است.

از آنجایی که احتمال خرابی تجهیز با گذشت زمان تغییر می کند لذا ریسک تجهیز نیز تابعی از زمان است.

4.1.1 احتمال خرابی (Probability of Failure) و محاسبه POF

(POF) احتمال اینکه قطعه ای از تجهیزات در زمان معین خراب شود که بخش مهمی از آنالیز ریسك است. POF نیمی از معادله در هنگام تعیین خطر به عنوان بخشی از روش بازرسی مبتنی بر ریسک (RBI) است.

POF برای قطعات جداگانه تجهیزات با مراجعه به مکانیسم های تخریب احتمالی ،محاسبه می شود. جزئیات بیشتر در مورد POF در استاندارد API 580 ارائه شده است .

معمولاً در تجهیزات مختلف صنعتی، خوردگی ها به عوامل متفاوت وابسته هستند. این عوامل می تواند خوردگی ساده یکنواخت ،خوردگی های حفره ای، سایشی، گالوانیک، شیاری، خوردگی در زیر عایق، حملات هیدورژنی ، SCC ، خزش و خستگی در دما و فشار بالا، خوردگی اتمسفری و غیره باشد. وقوع انواع خوردگی ها مستقیماً بستگی به نوع مواد انتخاب شده و شرایط کاری فرآیندی و شرایط محیطی تجهیزات خواهد داشت.

احتمال تخریب از سه پارامتر بدست می آید:

فرکانس عمومی از کارافتادگی (GFF) ، عامل یا عوامل خرابی (DF) و فاکتور سیستم مدیریت (FMS)

POF = GFF × DF × FMS

فرکانس عمومی از کارافتادگی (GFF – General Failure Frequency)

فرکانس عمومی از کار افتادگی نشان دهنده میزان خرابی است و برای تجهیزات مختلف متفاوت است. مقدار GFF براساس اندازه سوراخ (سوراخ ایجاد شده در اثر تخریب) برای هریک از انواع تجهیزات تعیین می گردد. اندازه سوراخ ها در RBI ، به صورت Small ، Medium ، Large و Rupture نامگذاری می شوند.

فاکتورهای خرابی (Damage Factors)

فاکتور خرابی بر اساس مکانیزم های قابل اجرای خرابی تعیین می شود. تعیین مکانیزم های تخریب برای هریک از تجهیزات تحت فشار بر اساس استاندارد API 579-1 / ASME FFS-1 مشخص می شود.

مکانیزم های تخریب طبق استاندارد API 581 عبارتند از:

نازک شدن Thinning

ترک خوردگی ناشی از استرس Stress Corrosion Cracking _SCC

تخریب خارجی تجهیز External Damage

تخریب هیدروژنی در دمای بالا High Temperature Hydrogen Attack _HTHA

فرسودگی مکانیکی سیستم پایپینگ Mechanical Fatigue

شکستگی و از هم گسیختگی Brittle Fracture

فرمول های دقیق تعیین فاکتورهای تخریب را میتوان در API 581 و API 579 پیدا کرد.

فاکتور سیستم مدیریت (Management System Factor)

فاکتور تنظیم سیستم های مدیریت، FMS کیفیت برنامه مدیریت سازمان و مدیریت خوردگی بر تجهیزات مکانیکی را مشخص می کند. تعیین مقدار این فاکتوررا میتوان با ارجاع بخش ANNEX 2.A از PART 2 استاندارد API 581 تعیین کرد.

4.1.2 پیامد خرابی (Consequence of Failure) و محاسبه COF

COF بخش دوم از معادله تعیین ریسک به عنوان بخشی از روش بازرسی مبتنی بر خطر (RBI) است.

COF با بررسی و رتبه بندی پیامدهای احتمالی تجهیزات ، پرسنل ، محیط زیست و غیره در صورت خرابی تجهیزات محاسبه می شود. جزئیات بیشتر در مورد COF در API 580 آورده شده است. مکانیزم ارزیابی پیامد تخریب در بخش سوم از دستورالعمل API 581 ارائه شده است که اثرات و پیامدهای ناشی از خرابی ایجاد شده را در دو حوزه محیطی(Area) و مالی(Financial) محاسبه می کند و نتایج خرابی مانند آتش، انفجار، ابر بخار، حوضچه آتش، جت آتش، پیامدهای ناشی از انتشار گازهای سمی، گازهای آتش زا، گازهای غیر سمی و غیر آتش زا مانند بخار و اسید و فشار زائد بر تجهیزات و پرسنل اطراف به صورت کمی محاسبه می شود.

4.2 آنالیز ریسک(Risk Analysis)

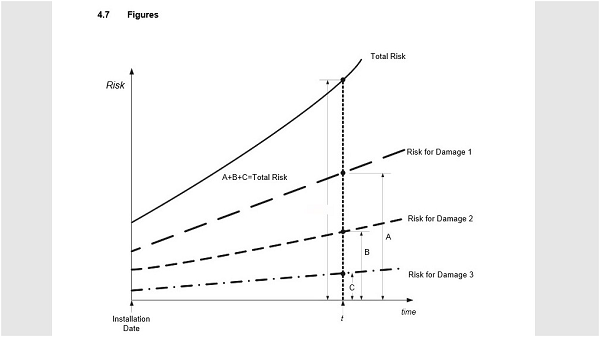

محاسبه ریسک در دو حوزه مالی و محیطی بصورت تابعی از زمان به ترتیب زیر محاسبه می شود.

همان گونه که در شکل زیر مشاهده می شود تاثیر مکانیزم های خرابی مختلف بر میزان ریسک یک تجهیز تقریباً به صورت خطی می باشد

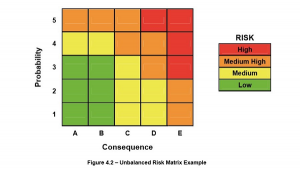

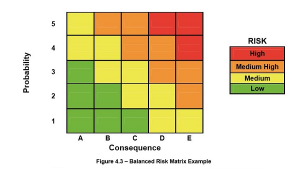

ماتریس ریسک (Risk matrix)

برای نمایش کیفی میزان ریسک برای هریک از تجهیزات و واحدهای فرآیندی از ماتریس ریسک استفاده می شود.ماتریس ریسک ابزاری برای غربالگری تجهیزات جهت اولویت بندی بازرسی است.

این ماتریس بدون در نظر گرفتن میزان عددی ریسک، وضعیت تجهیز را براساس گروه بندی های انجام شده، در دو حوزه محیطی و مالی مشخص می کند.

جزییات کامل درباره ماتریس ریسک در استاندارد API RP-581 قید شده است . بر اساس استاندارد API 581 ماتریس ریسک به دو شکل متقارن و نامتقارن تعریف می شود.

بر اساس ماتریس ریسک، تجهیزاتی که در گوشه سمت راست و بالای ماتریس هستند. به احتمال زیاد برای برنامه ریزی بازرسی در اولویت قرار دارند زیرا دارای بالاترین ریسک می باشند.

به همین ترتیب تجهیزاتی که در گوشه چپ و پایین ماتریس هستند کمترین ریسک را دارند.

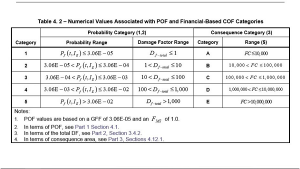

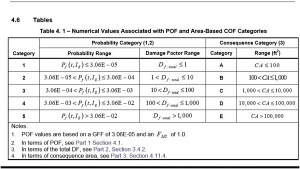

در API 581 گروه بندی ریسک در دو حوزه محیطی و مالی جهت تعیین مکان تجهیزات در ماتریس ریسک بر اساس جداول زیر انجام می شود:

5. رفرنس و لینک های مفید برای مطالعه و دانلود

6. سوالات متداول (FAQ)

+ RBI مخفف چیست؟

RBI مخفف عبارت Risk Based Inspection و به معنای بازرسی بر مبنای ریسک است و به روشی نوین در بازرسی فنی تاسیسات صنعتی اشاره دارد.

+ مهمترین استاندارد برای بازرسی بر مبنای ریسک چیست؟

مهمترین استاندارد RBI ، استاندارد API RP 580 (مفاهیم بازرسی برمبنای ریسک ) برای الزامات عمومی و استاندارد API RP 581 ( روشها و متدلوژی RBI)

برای جزئیات مراحل و اجرای بازرسی RBI برای تجهیزات می باشند.

+ ماتریس ریسک چیست؟

جزییات کامل درباره ماتریس ریسک در استاندارد API 581 قید شده است .

+ POF در بازرسی بر مبنای ریسک چیست؟

POF مخفف عبارت Probability of Failure یا به فارسی : احتمال خرابی تجهیز ، بیان کننده احتمال اینکه قطعه ای از تجهیزات در زمان معین خراب شود است که بخش مهمی از آنالیز ریسك می باشد.

با سلام ، لطفاً در مورد مشکلات و معضلات این روش یعنی بازرسی مبتنی بر ریسک توضیح دهید. ممنونم